在建的平潭海峡公铁两用大桥再创世界纪录

千米一跨,架起世界级桥梁(产经观察·“中国建造”有多强②)

|

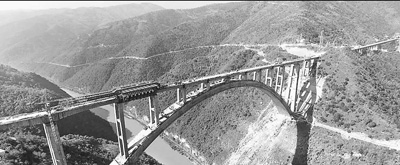

云南省境内的南盘江大桥。 |

|

平潭海峡公铁两用大桥施工现场,建桥工人焊接场景。 |

|

平潭海峡公铁两用大桥B26号墩进行浇筑。 |

福建平潭岛苏澳镇,站在巨石嶙峋的岸边远眺,55个7人足球场大小的施工平台“拔海而起”,如千米巨龙横亘波涛之上,直达对岸。

“这只是平潭海峡公铁两用大桥的一段,这里将建起我国首座公铁两用跨海大桥,平潭与福州的车程将以半小时计算。”中国铁建大桥工程局集团福平铁路项目部经理纪尊众指着远方的海面,“这座16公里的大桥,不仅会填补教科书的多项空白,也将是中国献给世界桥梁史的又一个‘第一’。”

从跨度到长度,从跨越江河湖海到连接峻岭深谷,世界十大斜拉桥、十大悬索桥、十大拱桥、十大梁桥,今天的中国已囊括了半壁江山,堪称世界桥梁博物馆。

茫茫大海,如何打桩基起桥墩、建“世界第一”——

海浪中搭台,“石头上种树”

盛世造桥。进入新世纪,世界最大跨径斜拉桥——苏通大桥、世界最长跨海大桥——青岛海湾大桥等一批世界级高难度桥梁在神州大地崛起,推动我国由桥梁大国向桥梁强国迈进。

“这批大跨度、长距离大桥的建设有一个突出的共性,就是建设环境异常复杂,而中国建设者却能将图纸变为现实,这不得不让海外同行敬佩。”造了大半辈子桥的纪尊众说,几乎每一座世界级桥梁的建设都有令人感慨的故事。

以目前国内最难的水下桥梁基础工程——平潭海峡公铁两用大桥为例。看天,一年365天,刮6级以上大风的日子有339天,却要每天将众多钢筋部件运来吊去;看浪,十年一遇波高2.71米,基础部件下水要承受87吨的波浪冲击力,相当于5辆大卡车撞上来;看潮,最大潮差7米,支持建设的船只稍不留神就会搁浅;看水底,无覆盖层的高强度光板花岗岩时有出没,强度超过220兆帕,堪比钢板,传统插打法无法将钢管桩插入海床,水下又无法爆破。

就是这么一片茫茫大海,如何打下桩基、立起桥墩,建成“世界第一”呢?

搭好舞台才能唱好大戏,建设者首创“石头上种树”,海浪中搭台。借助“海底扫描”技术,摸清海底地图。再利用打桩船自身的稳定性,将钢管桩放到预定位置,浅埋入岩,连接横梁,造出一个临时“板凳”。借风平浪静之机,下放预制的圆柱形钢筋笼,并灌注混凝土,让钢管桩“脚下生根”,为钢护筒“外穿铠甲”,使“小板凳”扩展为7人足球场大小的深水裸岩钻孔施工平台,使桩基和桥墩施工有了施展武艺的空间。

舞台大了更要运筹帷幄,特大桥梁考验现场调度能力。一座公铁两用桥通常有五个工作面:桩基、铁路桥墩、铁路梁、公路桥墩、公路梁,这些工作面往往会交叉施工。路上施工,各种装备可以堆放,物资车辆随时待命,而在海上,船舶成为施工主力军,大量装备、建材都要放在船上,还要时刻观察潮汐、台风等影响,注意回港避让。

“一艘混凝土船就要配7艘配给船。施工平台搭建的高峰, 6平方公里的海面有80艘船同时作业,每艘船都有4到8个锚位,每个锚下放的时间、位置都是精确计算,不能有丝毫的闪失。”中国铁建大桥工程局集团一公司副总工程师樊立龙说。“能在海上实现特大桥梁工程的精细管理,足以证明中国建桥水平首屈一指。”

不仅是海上,中国人在险峻的悬崖建起世界第一跨峡谷悬索桥——湖南湘西矮寨特大悬索桥,在湍急的江边建起世界最大跨径拱桥——重庆朝天门长江大桥……这些看似“不可能完成的工程”,都在静静诉说着中国桥梁建设者适应环境、破解难题的创新智慧。

凌空270米,两侧皆悬崖,桥梁怎么建——

预制“脊椎骨”,精细搭“积木”

在云南省红河州弥勒市与文山州丘北县交界处,赤色的南盘江缓缓前行。在起雾的冬日,江面上云蒸霞蔚,270米高空的云桂铁路南盘江特大桥犹如仙境飞虹,腾云而卧。

这座今年1月16日实现全桥合龙的特大桥,全长852米,是世界最大跨度客货共用的钢筋混凝土铁路拱桥。桥面凌空高出江面270米,两边就是悬崖,桥梁的承载力还要比普通铁路桥梁高40%左右,如何建?

“人挺拔要强筋健骨,大桥也一样。我们把桥梁骨架视为人体脊柱,通过电脑测算将其分解为一块块脊椎。把这些脊椎预先制作,再像搭积木一样精细组装。”中国铁建十八局集团云桂铁路云南段项目部指挥长杨继明说。

搭积木,先得造积木。建设者自主研发了一套模块信息系统,把桥拱精细划分为39段重达百吨的“脊椎骨”。“脊椎骨”学名劲性骨架,单节长约12米,最重一节近130吨,是在普通混凝土构筑物中添加钢管、型材组合而成的“巨无霸”。这些“脊椎骨”并非现场浇筑,而是在项目部设置的专业工场提前制造,每一块“脊椎骨”都根据电脑测算的数据量身订制,出厂前还会经过超声波及X光双重“验伤”,确保加工误差不超过3毫米。这种桥梁结构预制,不仅可以大大提高大桥施工过程受力性能,也可以提高施工效率和精度。

如此大块头的积木,还有毫米级监测实时跟随。“脊椎骨”运抵施工现场后,会从江两岸分别吊到180米的高空,再平移208米到桥墩拱脚标定位置安装,与此同时,江两岸安装的14个“千里眼”也跟踪监测钢管拱上的测试元件,保证施工精度。

“这套方法在国内双线铁路桥施工中尚属首次采用。即便是千米级的大桥,误差也控制在毫米级。”杨继明介绍,最终大桥骨架钢管拱比计划提前40天精确合龙,水平合龙误差不到8毫米。

大跨径桥梁建设技术被誉为世界桥梁技术的桂冠,南盘江大桥只是中国同类桥梁的缩影。放眼中国,桥梁的最大跨径已从上世纪80年代的220米提升到如今的1490米,已建的梁桥、拱桥、斜拉桥的最大跨径均位居世界同类桥梁之首;世界建成跨度1000米以上的悬索桥28座,中国占11座;在建的主跨1000米以上悬索桥13座,中国占9座。

“如果说赵州桥是中国引领古代拱桥建造技术的典范,那么1400多年后的今天,中国拱桥建设技术和施工水平再次站在了世界前沿。”中国工程院院士、著名桥梁专家郑皆连表示,南盘江特大桥自重较其他同类型桥梁大幅降低,但承载力是国内外公路桥梁无法比拟的,这不仅是技术突破,也为世界复杂地形上的拱桥建设闯出了一条更经济、实用的新路。

自主研发高墩打桩船、造桥机——

中国装备为中国建造保驾护航

在平潭海峡公铁两用大桥4标段的海面上,6个标准篮球场大小的混凝土搅拌船——白色的“铁建砼01”号十分醒目。这个大家伙每小时能完成200立方米混凝土的搅拌和输送,可谓“移动库房”,所有现场的混凝土浇筑都离不开它。在海的另一边,亚洲最大的打桩船“雄程1”号,架高128米,足有40层楼高,可以将最大直径5米、单桩重量450吨的钢管桩打入海床,桩桩都是“定海神针”。

在岛上,双孔连做节段拼装造桥机也是铁建发明的“独门兵器”。铁路桥梁被预制成6米多长一节的钢筋水泥箱体,现场像串糖葫芦一样把11节绑为一孔梁,再用造桥机逐一拼装接缝。与现有的单孔造桥机相比,双孔机可节省一半的工期,经济又高效。

“中国桥梁建设水平日新月异,离不开中国自主研发的大型施工装备的给力支持。这些装备不仅解决了施工中的技术难题,也大大提升了施工效率与准确度。”纪尊众说。

中国装备助力中国桥梁,中国特大桥梁的建设也引领一批具有国际竞争力的“中国品牌”走向国际大舞台:中交集团上海振华港机公司研制出亚洲最大、填补我国装备业空白的4000吨浮吊;长沙三一重工的高扬程混凝土泵首次打入了以前由外国企业垄断的国内300米高塔施工市场;中交、中铁、中铁建等国内企业在马来西亚槟城二桥、美国旧金山新海湾大桥、孟加拉帕德玛大桥等项目中中标,“中国建造”正打造越来越多的国际地标。

《 人民日报 》( 2016年02月22日 19 版)

分享让更多人看到

- 评论

- 关注

第一时间为您推送权威资讯

第一时间为您推送权威资讯

报道全球 传播中国

报道全球 传播中国

关注人民网,传播正能量

关注人民网,传播正能量