在建的平潭海峽公鐵兩用大橋再創世界紀錄

千米一跨,架起世界級橋梁(產經觀察·“中國建造”有多強②)

|

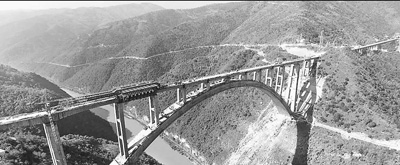

雲南省境內的南盤江大橋。 |

|

平潭海峽公鐵兩用大橋施工現場,建橋工人焊接場景。 |

|

平潭海峽公鐵兩用大橋B26號墩進行澆筑。 |

福建平潭島蘇澳鎮,站在巨石嶙峋的岸邊遠眺,55個7人足球場大小的施工平台“拔海而起”,如千米巨龍橫亙波濤之上,直達對岸。

“這只是平潭海峽公鐵兩用大橋的一段,這裡將建起我國首座公鐵兩用跨海大橋,平潭與福州的車程將以半小時計算。”中國鐵建大橋工程局集團福平鐵路項目部經理紀尊眾指著遠方的海面,“這座16公裡的大橋,不僅會填補教科書的多項空白,也將是中國獻給世界橋梁史的又一個‘第一’。”

從跨度到長度,從跨越江河湖海到連接峻嶺深谷,世界十大斜拉橋、十大懸索橋、十大拱橋、十大梁橋,今天的中國已囊括了半壁江山,堪稱世界橋梁博物館。

茫茫大海,如何打樁基起橋墩、建“世界第一”——

海浪中搭台,“石頭上種樹”

盛世造橋。進入新世紀,世界最大跨徑斜拉橋——蘇通大橋、世界最長跨海大橋——青島海灣大橋等一批世界級高難度橋梁在神州大地崛起,推動我國由橋梁大國向橋梁強國邁進。

“這批大跨度、長距離大橋的建設有一個突出的共性,就是建設環境異常復雜,而中國建設者卻能將圖紙變為現實,這不得不讓海外同行敬佩。”造了大半輩子橋的紀尊眾說,幾乎每一座世界級橋梁的建設都有令人感慨的故事。

以目前國內最難的水下橋梁基礎工程——平潭海峽公鐵兩用大橋為例。看天,一年365天,刮6級以上大風的日子有339天,卻要每天將眾多鋼筋部件運來吊去﹔看浪,十年一遇波高2.71米,基礎部件下水要承受87噸的波浪沖擊力,相當於5輛大卡車撞上來﹔看潮,最大潮差7米,支持建設的船隻稍不留神就會擱淺﹔看水底,無覆蓋層的高強度光板花崗岩時有出沒,強度超過220兆帕,堪比鋼板,傳統插打法無法將鋼管樁插入海床,水下又無法爆破。

就是這麼一片茫茫大海,如何打下樁基、立起橋墩,建成“世界第一”呢?

搭好舞台才能唱好大戲,建設者首創“石頭上種樹”,海浪中搭台。借助“海底掃描”技術,摸清海底地圖。再利用打樁船自身的穩定性,將鋼管樁放到預定位置,淺埋入岩,連接橫梁,造出一個臨時“板凳”。借風平浪靜之機,下放預制的圓柱形鋼筋籠,並灌注混凝土,讓鋼管樁“腳下生根”,為鋼護筒“外穿鎧甲”,使“小板凳”擴展為7人足球場大小的深水裸岩鑽孔施工平台,使樁基和橋墩施工有了施展武藝的空間。

舞台大了更要運籌帷幄,特大橋梁考驗現場調度能力。一座公鐵兩用橋通常有五個工作面:樁基、鐵路橋墩、鐵路梁、公路橋墩、公路梁,這些工作面往往會交叉施工。路上施工,各種裝備可以堆放,物資車輛隨時待命,而在海上,船舶成為施工主力軍,大量裝備、建材都要放在船上,還要時刻觀察潮汐、台風等影響,注意回港避讓。

“一艘混凝土船就要配7艘配給船。施工平台搭建的高峰, 6平方公裡的海面有80艘船同時作業,每艘船都有4到8個錨位,每個錨下放的時間、位置都是精確計算,不能有絲毫的閃失。”中國鐵建大橋工程局集團一公司副總工程師樊立龍說。“能在海上實現特大橋梁工程的精細管理,足以証明中國建橋水平首屈一指。”

不僅是海上,中國人在險峻的懸崖建起世界第一跨峽谷懸索橋——湖南湘西矮寨特大懸索橋,在湍急的江邊建起世界最大跨徑拱橋——重慶朝天門長江大橋……這些看似“不可能完成的工程”,都在靜靜訴說著中國橋梁建設者適應環境、破解難題的創新智慧。

凌空270米,兩側皆懸崖,橋梁怎麼建——

預制“脊椎骨”,精細搭“積木”

在雲南省紅河州彌勒市與文山州丘北縣交界處,赤色的南盤江緩緩前行。在起霧的冬日,江面上雲蒸霞蔚,270米高空的雲桂鐵路南盤江特大橋猶如仙境飛虹,騰雲而臥。

這座今年1月16日實現全橋合龍的特大橋,全長852米,是世界最大跨度客貨共用的鋼筋混凝土鐵路拱橋。橋面凌空高出江面270米,兩邊就是懸崖,橋梁的承載力還要比普通鐵路橋梁高40%左右,如何建?

“人挺拔要強筋健骨,大橋也一樣。我們把橋梁骨架視為人體脊柱,通過電腦測算將其分解為一塊塊脊椎。把這些脊椎預先制作,再像搭積木一樣精細組裝。”中國鐵建十八局集團雲桂鐵路雲南段項目部指揮長楊繼明說。

搭積木,先得造積木。建設者自主研發了一套模塊信息系統,把橋拱精細劃分為39段重達百噸的“脊椎骨”。“脊椎骨”學名勁性骨架,單節長約12米,最重一節近130噸,是在普通混凝土構筑物中添加鋼管、型材組合而成的“巨無霸”。這些“脊椎骨”並非現場澆筑,而是在項目部設置的專業工場提前制造,每一塊“脊椎骨”都根據電腦測算的數據量身訂制,出廠前還會經過超聲波及X光雙重“驗傷”,確保加工誤差不超過3毫米。這種橋梁結構預制,不僅可以大大提高大橋施工過程受力性能,也可以提高施工效率和精度。

如此大塊頭的積木,還有毫米級監測實時跟隨。“脊椎骨”運抵施工現場后,會從江兩岸分別吊到180米的高空,再平移208米到橋墩拱腳標定位置安裝,與此同時,江兩岸安裝的14個“千裡眼”也跟蹤監測鋼管拱上的測試元件,保証施工精度。

“這套方法在國內雙線鐵路橋施工中尚屬首次採用。即便是千米級的大橋,誤差也控制在毫米級。”楊繼明介紹,最終大橋骨架鋼管拱比計劃提前40天精確合龍,水平合龍誤差不到8毫米。

大跨徑橋梁建設技術被譽為世界橋梁技術的桂冠,南盤江大橋只是中國同類橋梁的縮影。放眼中國,橋梁的最大跨徑已從上世紀80年代的220米提升到如今的1490米,已建的梁橋、拱橋、斜拉橋的最大跨徑均位居世界同類橋梁之首﹔世界建成跨度1000米以上的懸索橋28座,中國佔11座﹔在建的主跨1000米以上懸索橋13座,中國佔9座。

“如果說趙州橋是中國引領古代拱橋建造技術的典范,那麼1400多年后的今天,中國拱橋建設技術和施工水平再次站在了世界前沿。”中國工程院院士、著名橋梁專家鄭皆連表示,南盤江特大橋自重較其他同類型橋梁大幅降低,但承載力是國內外公路橋梁無法比擬的,這不僅是技術突破,也為世界復雜地形上的拱橋建設闖出了一條更經濟、實用的新路。

自主研發高墩打樁船、造橋機——

中國裝備為中國建造保駕護航

在平潭海峽公鐵兩用大橋4標段的海面上,6個標准籃球場大小的混凝土攪拌船——白色的“鐵建砼01”號十分醒目。這個大家伙每小時能完成200立方米混凝土的攪拌和輸送,可謂“移動庫房”,所有現場的混凝土澆筑都離不開它。在海的另一邊,亞洲最大的打樁船“雄程1”號,架高128米,足有40層樓高,可以將最大直徑5米、單樁重量450噸的鋼管樁打入海床,樁樁都是“定海神針”。

在島上,雙孔連做節段拼裝造橋機也是鐵建發明的“獨門兵器”。鐵路橋梁被預制成6米多長一節的鋼筋水泥箱體,現場像串糖葫蘆一樣把11節綁為一孔梁,再用造橋機逐一拼裝接縫。與現有的單孔造橋機相比,雙孔機可節省一半的工期,經濟又高效。

“中國橋梁建設水平日新月異,離不開中國自主研發的大型施工裝備的給力支持。這些裝備不僅解決了施工中的技術難題,也大大提升了施工效率與准確度。”紀尊眾說。

中國裝備助力中國橋梁,中國特大橋梁的建設也引領一批具有國際競爭力的“中國品牌”走向國際大舞台:中交集團上海振華港機公司研制出亞洲最大、填補我國裝備業空白的4000噸浮吊﹔長沙三一重工的高揚程混凝土泵首次打入了以前由外國企業壟斷的國內300米高塔施工市場﹔中交、中鐵、中鐵建等國內企業在馬來西亞檳城二橋、美國舊金山新海灣大橋、孟加拉帕德瑪大橋等項目中中標,“中國建造”正打造越來越多的國際地標。

《 人民日報 》( 2016年02月22日 19 版)

分享讓更多人看到

- 評論

- 關注

第一時間為您推送權威資訊

第一時間為您推送權威資訊

報道全球 傳播中國

報道全球 傳播中國

關注人民網,傳播正能量

關注人民網,傳播正能量